1.概述

火力发电厂锅炉三大风机(引风机、送风机、一次风机)是电厂关键的主要辅机,其运行安全直接关系到整台机组乃至整个电厂的安全经济运行,其可靠性一直电厂设备维护工作的重中之重。

为保障风机的安全稳定运行,通过采集风机振动、温度、电机电流等重要参数,实时感知设备运行状况,结合大数据分析技术,及时发现设备运行中存在的异常及故障隐患,指导电厂合理安排设备检修,制定风机状态监测与设备健康管理系统技术方案。

2.系统结构

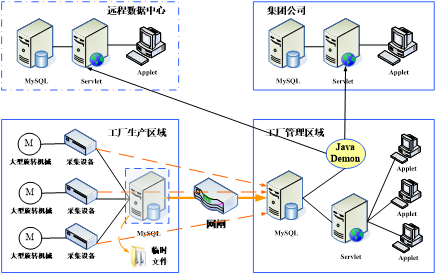

风机状态监测与设备健康管理系统采用B/S架构,通过现场采集风机振动、电流、温度等数据,进信号分析处理,存储在监测中心的数据库服务器上,公司内部专业技术人员通过浏览器就能实现对监测数据的浏览、分析和诊断,同时可以将数据远程传输至电科院监测中心或集团远程中心,由电科院技术专家或集团专家对电厂的风机实施远程监测和诊断。

系统由以下部分组成:

2.1传感器

传感器包括测量风机转速的转速传感器,测量电机和风机振动信号的加速度传感器,测量电机电流信号的电流传感器器,以及测量电机、风机轴承温度的温度传感器。其中轴承温度传感器和振动传感器电厂已经配置,只需要再增加转速传感器和电流传感器。

2.1.1转速传感器

转速传感器采用电涡流传感器,通过感应在风机轴端转子上的键相槽,实现风机转速测量,同时为振动信号提供键相参考,实现振动信号阶比跟踪采样,实现振动相位计算,为风机现场动平衡加重计算提供参考。

2.1.2电流传感器

风机电机电流测量传感器采用电流互感器。通过在风机电源开关柜内每一相接线上安装电流互感器,可以采集电机电流波形信号,应用数字信号分析方法,完成电流频谱分析,电机故障特征频率计算等,实现电机状态监测功能,帮助专业人员及时发现电机存在的绝缘、转子断条等电气故障。

2.1.2扭振信号传感器

扭振信号传感器采用电涡流传感器,通过采用高速采集风机转子上的多齿齿轮盘脉冲信号,由数字信号处理技术计算每一个脉冲之间的转速波动及扭角变化,进而分析得到风机转子的扭振信号,实现对转子裂纹、转子失效等故障的早期识别和诊断。

2.2信号采集器

信号采集器采用16/32通道电压信号同步采集装置,同时满足转速、振动、电流等信号的同步采集和分析。采集器采用嵌入式ARM+FPGA模块,具备动态信号连续采集功能,稳定好,可靠性高。

技术指标:

· 最高可支持32通道动态信号同步采集

· 采样频率最高为51.2K/每通道

· 任意通道均可输入加速度、速度、位移(电涡流)、转速传感器、4-20mA

· 瞬态数据可全连续输出

· ARM+FPGA双核处理器

· 模块尺寸:宽110mm,高50mm,长240mm

· 功耗小于10W

· 标准35mm导轨安装,双24V冗余供电

信号采集器采用专业的振动信号分析算法-计算阶比跟踪技术,实现振动信号的分析处理,得到能有效反应风机故障特征的振动信号时域特征量如有效值、峰值、波峰因子等,和频域特征量如次同步谐波分量、一倍频谐波分量、二倍频谐波分量、高次谐波分量、滚动轴承BPFI分量、BPFO分量、边带能量比ESR等。同时得到振动阶比波形、阶比频谱、包络阶比谱等动态数据。

对于电流信号的采集,实现电源线频率、极通过频率等故障特征频率计算,以及PPF边带能量等参数分析和计算。

2.3服务器

服务器通过以太网与信号采集器连接,实时接收信号采集到的风机转速、振动、电流信号数据保存在数据库中,对数据进行集中管理,同时对分析处理后的数据进行Web发布,发电厂的专业分析人员可以在电脑上使用浏览器对风机的状态监测数据进行分析和诊断。

服务器根据采集的实时数据及设备状态,自动生成历史数据和事件数据,方便专业人员事后对事故前后风机数据进行查询和分析。

系统数据库:

1)历史数据库包括:小时数据库,天数据库,月数据库和年数据库;

2)事件数据库:包括开停机事件,异常变化事件,报警事件等;